ICAR-CM2T mène des activités de recherche et développement industriel appliquées aux matériaux réfractaires, céramiques, métalliques et aux procédés de fabrication/traitements associés avec des partenaires apportant une complémentarité (laboratoires académiques, centres techniques ou de ressources labellisés).

ICAR-CM2T est une Société de Recherche Contractuelle (label décerné par BPI France), donnant la possibilité de monter des projets de ressourcement scientifiques et techniques qui contribuent à la compétitivité de nos secteurs industriels, grâce au maintien d’un haut niveau de compétence de nos collaborateurs et la diffusion de l’innovation technologique vers l’industrie.

ICAR-CM2T est impliqué en tant qu’expert réfractaire dans la recherche en partenariat avec :

- La Région Lorraine – Projet DRYCO (2009) : séchage des bétons réfractaires

- L’ADEME – Projet LIS : Low Impact Steelmaking (consortium avec Arcelormittal)

- La Commission Européenne – Projet RestaR : “Design of refractory testing standards

Les programmes en cours

Quatre programmes de grande envergure sont en cours depuis février 2023 avec le soutien financier de la Région Grand-Est et le fond européen FEDER (programmes Bebest).

Partenaires :

![]()

Contexte et objectifs :

Le projet CORTHEMIS vise à étudier la corrosion et la thermique de matériaux innovants et promouvoir des solutions transférables dans l’industrie notamment de la Région Grand-Est en s’appuyant sur les résultats des travaux du projet MATREX 2 portés par le consortium des 4 partenaires sur la période 2020-2022. En effet, les travaux à mener dans CORTHEMIS doivent conduire à anticiper la rareté de certains matériaux et apporter aux industriels des solutions alternatives de mise en forme de pièces fortement sollicitées pour en diminuer le remplacement. Les enjeux sont donc stratégiques mais aussi environnementaux dans un contexte d’économie d’énergie et de rareté des ressources.

Projet CORTHEMIS

Pour ce faire, trois voies principales d’améliorations sont envisagées dans le cadre des travaux :

Mise en place d’un moule verrier sans lubrification grâce à de nouvelles géométries d’outillage, matériaux et revêtements

- Matériaux auto lubrifiant : amélioration des conditions environnementales de production de pièces en verre par pressage par la réduction voire de la suppression de la lubrification.

- Durabilité : minimisation des coûts des outillages pour les productions de moyennes séries.

Renforcement des outillages pour motorisations hydrogènes, automobiles et verriers par le développement de nouvelles solutions matériaux et revêtements en usage intensif

- Développement des outillages de forge des nouveaux moteurs à Hydrogène

- Développement de nouvelles barrières de diffusion chimiques

Fabrication additive, nouvelles solutions dans la santé et l’aéronautique par l’apport de pièces céramiques complexes non réalisable par d’autres procédés

- L’utilisation d’alumine en impression 3D pour l’étude des barrières thermiques,

- Impression 3D et du frittage du carbure de silicium

Ces trois voies étudiées dans le cadre des travaux du projet CORTHEMIS se concrétiseront par la réalisation de pièces écoles représentatives des marchés ciblés. Les solutions développées permettront aux industriels d’adresser de nouveaux marchés pour des applications de matériaux fortement sollicités, notamment dans les secteurs du verrier, de la fonderie, de la forge, l’aéronautique et le médical.

CORTHEMIS est cofinancé par l’Union européenne

avec le Fonds Européen de Développement Régional (FEDER) pour un montant de 149 142 €.

Partenaires :

![]()

Durée : 01/02.2023 -n31/01/2026 (36 mois)

Contexte et objectif du projet :

Afin de mieux prendre en compte la raréfaction des matières premières, source de tensions stratégiques, et participer à la décarbonation de l’industrie, il est devenu indispensable pour l’ensemble des acteurs industriels (centres de maintenance, ateliers, prestataires de service) de réparer autant que possible les équipements et composants au lieu de les remplacer, à rebours de l’obsolescence programmée. Il arrive en effet que des défauts inacceptables apparaissent en service (usure, fissuration, écaillage, rayures…). Dans de nombreux cas la réparation commence par une opération d’enlèvement de matière par usinage afin d’éliminer totalement le défaut par meulage ou usinage de la zone défectueuse suivi d’une opération additive de rechargement à chaud ou à froid.

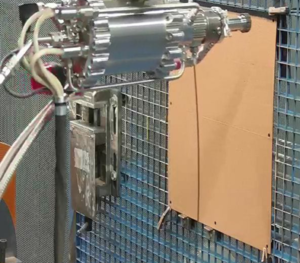

Le projet PERFECT vise à optimiser les techniques de rechargement par soudage et projection dynamique à froid ou coldspray de manière automatisée et optimisée (maitrise des quantités de matières consommées) afin que cette opération soit réussie (sans défauts) dès la première fois.

Atteindre cet objectif nécessite une adaptation en temps réel des paramètres de rechargement :

- Dans le cas du soudage, on parlera de soudage auto-adaptatif ;

- Concernant le cas du coldspray, ce sont les paramètres de dépôt qui devront être adaptés en temps réel tels que l’angle de projection, la séquence de rechargement, la vitesse d’avance de la torche.

Le nombre de paramètres influents et la complexité de l’interaction entre ces paramètres dépend largement des procédés utilisés et nécessite le développement d’outils d’intelligence artificielle spécifique ainsi que la mise en œuvre d’outils facilitant le travail de l’utilisateur tels que la robotique collaborative (cobots).

PERFECT est cofinancé par l’Union européenne

avec le Fonds Européen de Développement Régional (FEDER) et la Région Grand-Est pour un montant de 200 744 € dont 84 210 € d’aide FEDER.

Partenaire :

![]()

Durée : 01/02/2023 – 31/01/2026 (36 mois)

Contextes et objectifs du projet :

Face aux enjeux environnementaux et climatiques, l’industrie doit rapidement réussir à maitriser et à réduire les impacts notamment de ces procédés de fabrication. La mise en oeuvre d’une production circulaire et agile est une des pistes de développement proposées pour parvenir à des réductions significatives. Cette piste est généralement envisagée de concert avec une volonté de réduction directe des consommations énergétiques. Volonté que la conjoncture mondiale a renforcée ces derniers mois. Les procédés de Fabrication Additive (FA) sont, individuellement, capables de soutenir et d’accompagner cette recherche de performances environnementales grâce à leur capacité de fabrication de formes complexes, leur large éventail de matériau, leur consommation de matière première réduite ainsi que leur faible consommation énergétique. Les hybridations de procédés de FA, comme celles proposées par les partenaires de ce projet, viennent encore renforcer ces capacités individuelles. Le pilotage de ces procédés hybridés grâce à des outils numériques de hautes performances tels que les jumeaux numériques et les modèles d’intelligence artificielle associées à des boucles de rétroaction obtenues par la surveillance de procédés permettront d’atteindre les meilleures performances possibles.

le projet H4FAM propose :

- d’étudier un concept de machine hybride additive soustractive mettant en oeuvre l’hybridation des procédés Stratoconception®, ArcFil (DED-W-WA) et Coldspray mais également des traitements thermiques et opérations d’assemblage,

- de développer les jumeaux numériques des procédés hybridés ainsi qu’ un système de monitoring dédié à l’hybridation des procédés de Stratoconception ArcFil, Coldspray et usinage.

H4FAM est cofinancé par l’Union européenne

avec le Fonds Européen de Développement Régional (FEDER) et la Région Grand-Est pour un montant de 279 000 € dont 117 180 € d’aide FEDER.

Partenaire :

Durée : 16/01/2023 – 31/12/2025 (36 mois)

Contextes et objectifs du projet :

Le projet COREVA associe les compétences de deux Centres de Ressources Technologiques de la Région Grand Est, ICAR -CM2T et CRITT TJFU et du CETIM, Centre Technique des Industries Mécaniques, qui mutualiseront leurs savoir-faire et moyens pour développer, à partir de déchets, des semi-produits composites thermoplastiques qui pourront être employés dans des applications exigeantes grâce à l’apport de nouvelles propriétés.

Le projet COREVA vise donc à démontrer qu’il est possible d’employer des matériaux issus du recyclage, qui bien souvent ont des propriétés qui se sont dégradées, pour des applications techniques en y apportant de la valeur, tout en assurant leur recyclabilité.

Les travaux s’appuieront sur une technologie de recyclage développée par le Cetim. Le Cetim assurera la formulation et la fabrication des composites recyclés sous la forme de semi produits. Il évaluera en outre leur aptitude à la mise en œuvre au travers de la réalisation de prototypes et leur durabilité sous sollicitations environnementales.

ICAR CM2T élaborera des fonctionnalités de surface des objets et substrats en composites recyclés à l’aide des techniques de revêtements de surfaces diverses (Voies sèches et humide) et assurera certaines caractérisations physico chimiques des matériaux et interface.

Le Critt TJFU aura en charge le conditionnement des surfaces des composites afin de les rendre aptes aux opérations ultérieures de revêtement et apportera sa contribution au démantèlement en fin devis des composés revêtus au moyen des techniques jet fluides haute pression ainsi qu’au pré-conditionnement des composites avant broyage.

COREVA est cofinancé par l’Union européenne

avec le Fonds Européen de Développement Régional (FEDER), la Région Grand-Est et GIP Objectif Meuse pour un montant de 234 000 € dont 98 280 € d’aide FEDER.

Autres programmes de recherche

En parallèle de ces quatre programmes menés à l’échelle du Grand-Est, ICAR-CM2T travaille aussi sur des programmes à l’échelon National et Européen :

Partenaires : laboratoires LIST (Lux.), CRITT TJFU, DITEX (UL), Armines et l’industriel Polskie Zaklady (Lotnicze).

Contexte et objectifs :

L’objectif est d’étudier puis de mettre au point la métallisation des polymères et composites à fibre carbone sur des surfaces de pièces de formes complexes notamment pour lutter contre la foudre sur les aéronefs.

Pour obtenir des dépôts conducteurs à hautes performances, la solution Cold Spray a été retenue avec au préalable une préparation spécifique des surfaces. Cette alternative aux procédés actuels permet d’obtenir des dépôts non oxydés sans changement de phase des poudres métalliques projetées avec une faible porosité.

L’étude consiste en une optimisation des paramètres de projection compte tenu du substrat et de la qualité de la préparation de surface grâce à une méthodologie de contrôle et de caractérisation sur coupons puis sur pièces-démonstrateurs. La maîtrise des performances de dépôts nécessite également l’étude de la programmation « Off-line » du robot de projection Cold Spray au moyen d’outils innovants de simulation et de contrôle procédé.

Découvrez le site internet du projet CO3.

Lancé en février 2010, le projet PROMAPAL soutenu par le FUI, le Feder et la région Lorraine est un projet innovant impliquant notamment Montupet (leader du projet), le Cirtes spécialisé dans la Stratoconception®, TCPP spécialisé dans la projection thermique (Poteyages), le CM2T au niveau de la métallurgie et du brasage et le CTIF au niveau de l’étude de la tenue à chaud et de la simulation. PROMAPAL porte sur le développement innovant d’outillages par Stratoconception®. dans le cadre d’un co-financement du FUI.

L’objectif est d’obtenir des moules avec une fonctionnalité thermique (canaux de refroidissement proche des surfaces moulantes) permettant de modifier les vitesses de solidification et donc les microstructures. Ainsi, l’amélioration des propriétés mécaniques permet d’envisager un allégement des pièces coulées.

La rupture technologique tient à l’application de la Stratoconception® (découpe et assemblage de métalliques par brasage) pour incorporer des nouvelles fonctionnalités à l’intérieur des outillages telles que des canaux de régulation thermique non réalisables par une méthode conventionnelle (perçages droits).

Développement d’une solution de traitement thermique en lit fluidisé plus économique et écologique.

Ce procédé innovant permet d’obtenir, par traitement thermique, des structures ADI (Austempered Ductile Iron) à hautes caractéristiques mécaniques et à économie d’énergie, d’une part avec la solution des fours à lit fluidisé développé par CM2T (échanges thermiques en milieu diphasique et sans rejets polluants) et d’autre part par décochage à chaud avec refroidissement contrôlé selon un procédé développé par le CTIF.

Développement d’assemblages de plaques métalliques en acier ZIRconium ou acier tantale par application de brasure grâce au procédé COLD SPRAY puis par cycle thermique contrôlé en four sous vide partiel.

L’objectif est d’obtenir, par mise en forme à froid, des éléments chaudronnés pour des réacteurs et des colonnes devant résister à la corrosion pour l’industrie chimique et pharmaceutique. Les études et mises au point ont été réalisés dans le cadre d’un programme FUI avec la société Mersen, le laboratoire SPCTS et CM2T avec, d’une part, le paramétrage de la projection Cold Spray (température, vitesse, nature et granulométrie des poudres), et, d’autre part, les analyses métallurgiques de la brasure et des interfaces bi-matériaux/brasure, notamment pour éviter la formation de défauts de structure (effet Kirkendall par exemple). Les tests mécaniques effectués par l’industriel ont permis de définir une nouvelle procédure de fabrication plus économe en matière et en énergie par rapport au procédé existant tout en sécurisant le procédé.

Le projet ZIRCOSPRAY lancé en 2009 a été soutenu par le FUI au niveau national et le FEDER au niveau Européen. Il associe le brasage sous vide et le cold spray pour réaliser à travers un procédé breveté nommé CL CLAD® des tôles bimétalliques de grandes dimensions en acier/zirconium ou Acier /tantale mise en forme ultérieurement à froid pour réaliser des réacteurs et colonnes devant résister à la corrosion pour l’industrie pharmaceutique et chimique notamment pour la fabrication d’acide acétique, de silicium pour les panneaux solaires (Milieu HCl).

Le procédé développé ici vient en remplacement du soudage par explosion. Le projet associait Mersen (Ex carbone Lorraine, Le SPCTS (Limoge) la société TRA-C et le Critt METALL 2T (pôles LOROUS et MATBRAZ). Plusieurs millions d’euro ont été investis par la société MERSEN et un atelier de plus de 3000 m2 a été créé.

Le dispositif développé par ICAR-CM2T avec la société Process Industries permet d’étudier la valorisation des énergies perdues dans les industries de transformation (fonderie, forge, sidérurgie, cimenterie, poterie, etc.) basée sur le stockage dans un lit fluidisé. Le dispositif s’apparente au « concept de la batterie » avec stockage/déstockage de chaleur permettant ainsi de valoriser la chaleur fatale de procédés discontinus. La simulation des échanges thermiques (logiciel Comsol) permet d’identifier un potentiel de stockage de chaleur à partir de pièces traitées et d’associer ultérieurement des MCP afin d’accroitre les capacités de stockage et restitution d’énergie. L’objectif d’ICAR-CM2T est de construire un démonstrateur pouvant être utilisé pour des cas concrets dans les industries de la métallurgie et des réfractaires

Etude et développement d’une nouvelle chaudière à lit fluidisé circulant destinée à bruler une gamme étendue POLYcombustible de BIOmasse dans une plage de puissances comprise entre 1 MW et 10 MW.

L’étude a été menée en partenariat avec les industriels WEISS et ATANOR, le Laboratoire LERMAB (Université de Lorraine) et ICAR-CM2T avec le soutien financier de l’ADEME. Le cahier des charges de la nouvelle chaudière a permis de dimensionner les éléments constitutifs en tenant compte du choix des matériaux métalliques et réfractaires sollicités à la corrosion à chaud.

L’objectif est que la chaudière Polybiom présente le meilleur compromis entre la performance environnementale et la nouvelle architecture du foyer comprenant des moyens d’introduction des aires de combustion et de recyclage des fumées, un système de dépoussiérage sans oublier la zone de préparation de la biomasse à base de végétaux.

Un démonstrateur à l’échelle 1 a été dimensionné en vue d’un transfert de technologie.

Découvrez le rapport de synthèse du projet Polybiom.

Publications scientifiques

- Martin J., Akoda K., Ntomprougkidis V., Ferry O., Maizeray A., Bastien A., Brenot P., Ezo’o G., Henrion G. Duplex surface treatment of metallic alloys combining cold-spray and plasma electrolytic oxidation technologies. Surface & Coatings Technology. Surface & Coatings Technology, vol. 392, 2020, pp. 1-11

- Vierling M., Geiger F., Brilhac J.-F., Dorge S., Habermacher D., Nouali H., Guichard J.-L., Marchal E., Patarin J., Soulard M., Moliere M. Novel desulfurization concept using a regenerable adsorbent. Proceedings of ASME Turbo Expo 2020

- Brenot P., Chobaut J.P., Bastien A., Stuppfler A., Skaper M.A., Cornu L., Garcia D., Marou-Alzouma O., Cauwe B. Fontes et Matériaux améliorés, vers de nouvelles solutions pour moules verriers. Tech News Fonderie, 07/2020, pp. 27-30

- Barlier C., Pelaingre C., Ezo’o G., Chobaut J.P., La fabrication additive par Stratoconception pour les outillages de fonderie – applications industrielles et R&D. La revue forge et fonderie, n°12, 12/2017, pp. 12-18

Thèses scientifiques

- Thèse de R. Michel – Gazéification catalytique du Miscanthus X giganteus et vaporeformage d’un composé modèle : production de gaz de synthèse, Ecole Doctorale Lorraine de Chimie et Physique Moléculaires , en partenariat avec LCME – Laboratoire de chimie et méthodologie pour l’environnement, le 12 novembre 2009

- Thèse de J.L. Guichard – Elaboration et caractérisations de cermets alumine/métal à partir de poudres obtenues par mécanosynthèse, INPL, le 23 janvier 1998

- Thèse de J.P. Chobault – Etude de la cinétique de la transformation bainitique dans les fontes à graphite sphéroïdale