ICAR-CM2T possède des compétences capitalisées depuis plus de vingt ans en dans tous les domaines de la science des matériaux et de la thermique.

L’expérience de terrain unique ainsi que les moyens originaux d’investigation alliés aux connaissances théoriques fortes de l’Université de Lorraine font d’ICAR-CM2T le partenaire idéal des industriels pour la résolution de leurs problématiques relatives aux matériaux hautes températures et aux installations thermiques industrielles.

R&D industrielle pour les PME et les grandes entreprises

- Réfractaires pour les nouveaux procédés énergétiques : combustion biomasse et combustion en boucle chimique (CLC).

- Optimisation des réfractaires en réponse à un mécanisme de corrosion.

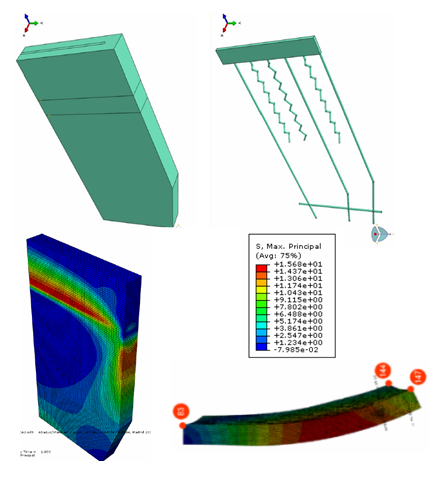

- Modélisation thermomécanique pour optimiser le design et le choix de pièces ou éléments de réacteurs.

- Modélisation par éléments finis :

- Aide au dimensionnement des pièces réfractaires et des réacteurs,

- Identification des zones de fortes contraintes.

Le laboratoire caractérise les matériaux à haute température pour utilisation des vraies propriétés :

- Conductivité thermique.

- Propriétés mécaniques.

- Comportement dilatométrique.

Exemple de réalisation en R&D industrielle : optimisation du design d’une porte “vents chauds” en cimenterie pour limiter sa déformation sous gradient thermique

Traitement de surface

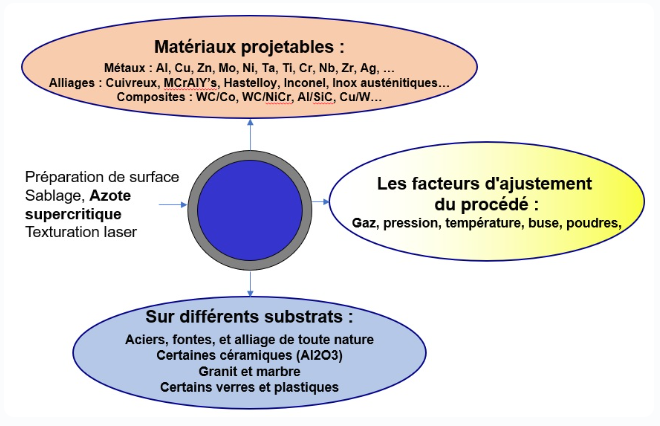

ICAR-CM2T propose une large gamme de technologies. Grâce au panel de procédés disponibles (de la projection flamme à la projection dynamique à froid Cold spray), ICAR-CM2T propose des solutions individualisées aux problématiques d’abrasion, de corrosion ou encore de conductivité électrique ou thermique, aussi bien sur pièces neuves qu’en réparation.

Nos procédés de rechargement et de projection thermique :

- Projection flamme : une technologie économique

- Projection dynamique à froid « cold spray »

- Micro-rechargement ESD : revêtements par microdiffusion

- Projection-refusion : des revêtements très adhérents

Projection flamme

Projection dynamique à froid

Micro-rechargement ESD

Projection refusion

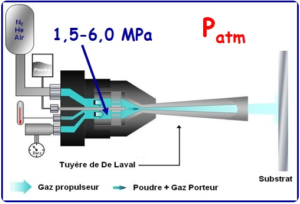

Cold spray

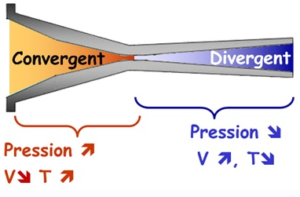

Innovation majeure par rapport aux autres procédés de projection, la technologie cold spray n’utilise pas la fusion des poudres pour créer le dépôt. C’est l’injection de particules fines (5-50µm) dans un jet gazeux supersonique qui leur communique une énergie cinétique suffisante pour permettre leur adhésion à la pièce à recouvrir.

La vitesse des particules à l’impact et l’absence de fusion durant leur transport donnent aux dépôts Cold spray des caractéristiques uniques :

- Densité et qualité de dépôt exceptionnelles,

- Rendements de dépôts élevés,

- Peu de limites dans l’épaisseur des revêtements,

- Pas d’oxydation des particules due au procédé (Al, Cu, Zr, Ti, Ni, Mo…),

- Conservation de la structure de la poudre (nano-matériaux),

- Transfert thermiques sur la pièce faible.

Le CM2T fut le premier centre français à s’équiper de la technologie Cold Spray.

Cette technologie est parfaitement adaptée à la projection de matériaux anticorrosion (An, Ni, Ta, Ti, Zn, Zr, aciers inox, MCrAlY, Inconel, Hastelloy…), conducteurs (Cu, Ag, Au) ou de brasures.

Fonctionnalisation de surface

La technologie de projection dynamique à froid (Cold spray) permet d’apporter différentes fonctions à la surface de pièces métalliques, composites ou céramiques :

- Conduction électrique : dépôts de métaux purs (Cu, Al, Ag, Au) et alliages sans oxydation : conductivité maximale.

- Conduction thermique : Métaux pur ou composites (Ag-Diamant, Cu-SiC, Cu-CNT…).

- Isolation électrique : dépôts de polymères (PEEK, PEKK, PA ;UHMWPE, polymères-ceramiques).

- Frottement : intégration de lubrifiant solide (Graphite, W2S, MOS2, hBN…) dans les dépôts métalliques.

- Dépôts hydrophiles ou hydrophobes.

- Dépôts bactéricides (Ag, Cu) et ostéo intégration (Ti, HAP).

- Usure : carbures WC, C3C2, SiC…

- Couches à gradients de concentrations.

- Blindage magnétique : Mu metal, Cu, Ag,Zn.

- Brasures: Ag-Cu, NiCrBSi…

Installation avec torche

pour revêtements intérieurs

Exemple de métallisation de compositeD

Fabrication additive

Lien vers la vidéo ICI